分类展览展示实训教学

电源AC220V 5A

包装木箱密封

材质亚克力、ABS、树脂

规格1:30(支持定制)

发货地湖南浏阳

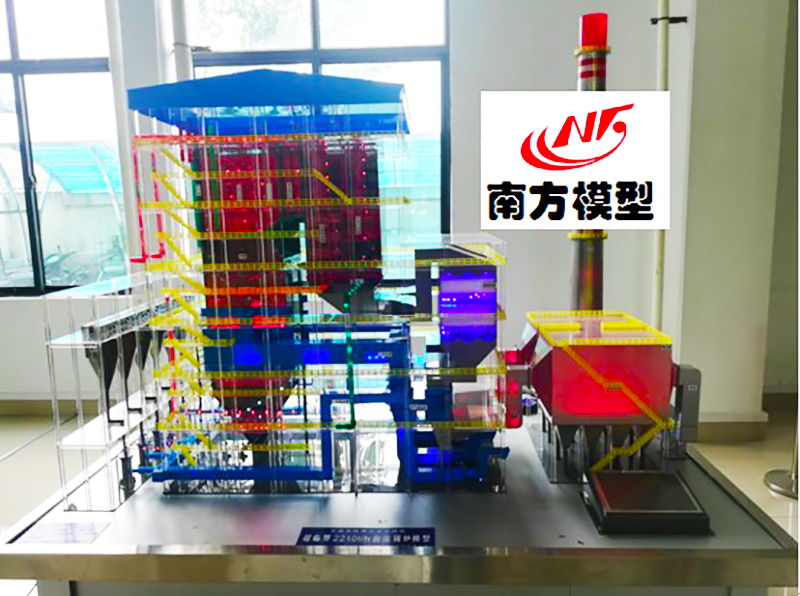

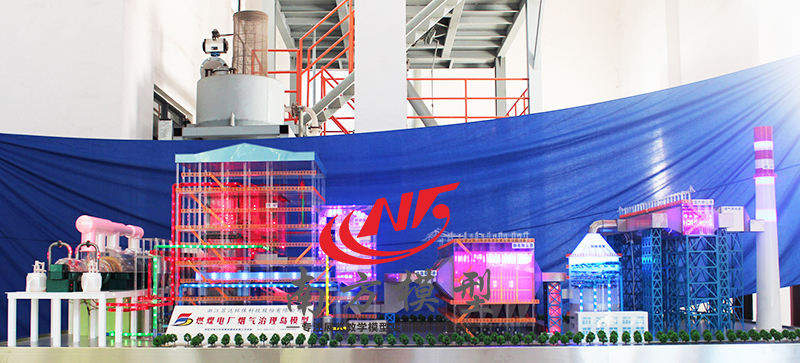

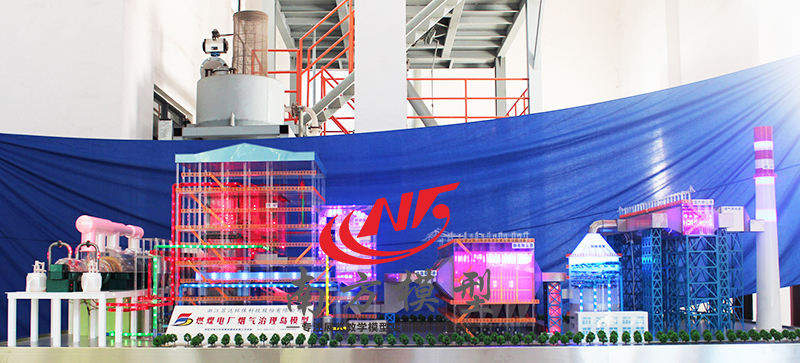

冶金工业生产设备模型系统是冶金工业生产过程主要设备的功能,结构的一个动态模 型。设备主要由:焦化系统,烧结系统,炼铁系统,连铸系统,轧钢系统六个部分组成。系 统采用电子技术,自动控制技术,金属动态模型制作技术,多媒体等技术形成了一个冶金工 业生产工艺过程和设备的直观实习,实训系统。

连铸设备介绍

转炉生产出来的钢水经过精炼炉精炼以后,需要将钢水铸造成不同类型、不同规格的钢坯。连铸工段就是将精炼后的钢水连续铸造成钢坯的生产工序,主要设备包括回转台、中间包,结晶器、拉矫机等。

连铸的目的:将钢水铸造成钢坯。

系统配置: 控制系统:进口 PLC 可开启式高炉本体 1 台

热风炉系统 4 台

喷煤系统 1 套

重力除尘系统 1 套

布袋除尘系统 1 套

除铁场系统 1 套

炉**系统 1 套

配料室和皮带输送 1 套 转炉炼钢系统:转炉可以运动并可以使用小电视模拟播放炉内吹氧状态,系统具有加废钢,加铁水,转炉倾翻,氧上下运动等功能。 转炉炼钢模型系统包括转炉模型、能够上下运动的氧模型、用于控制氧模型上

烧结模型系统包括配料仓模型、圆筒混料机模型、*二圆筒混料机模型、布料 器模型和烧结台车模型,配料仓模型与圆筒混料机模型之间通过模拟皮带相连,* 一圆筒混料机模型与*二圆筒混料机模型之间通过模拟皮带相连,*二圆筒混料机模型 与布料器模型通过模拟皮带相连,布料器模型设置在烧结台车模型的一端,烧结台车模 型的末端设置有用于播放生产现场实际烧结台车末端翻下料的播放器,逼真的展示烧结 机机尾的物料现象。各部分全部可以运动而且使用灯光展示点火的高温效果。布料器模 型具有位于烧结台车模型上方的模拟布料仓,模拟布料仓下部的烧结台车模型起始位置 设置有能够发光以模拟点火的灯具。

轧钢流程设备模型介绍

(铁轨、管材、板材、线材)

从炼钢厂出来的钢坯还仅仅是半成品,必须到轧钢厂去进行轧制以后,才能成为合格的产品。热轧后的成品分为钢卷和锭式板两种,经过热轧后的钢材厚度一般在几个毫米,如果用户要求钢板更薄的话,还要经过冷轧。

连轧的目的:将连铸后的钢坯轧制成客户需要规格的钢材。

从炼钢厂送过来的连铸坯,首先是进入加热炉,然后经过初轧机反复轧制之后,进入精轧机。轧钢属于金属压力加工,说简单点,轧钢板就像压面条,经过擀面杖的多次挤压与推进,面就越擀越薄。在热轧生产线上,轧坯加热变软,被辊道送入轧机,后轧成用户要求的尺寸。轧钢是连续的不间断的作业,钢带在辊道上运行速度快,设备自动化程度高,效率也高。从平炉出来的钢锭也可以成为钢板,但首先要经过加热和初轧开坯才能送到热轧线上进行轧制,工序改用连铸坯就简单多了,一般连铸坯的厚度为150~250mm,先经过除磷到初轧,经辊道进入精轧轧机,精轧机由7架4辊式轧机组成,机前装有测速辊和飞剪,切除板面头部。精轧机的速度可以达到23m/s。热轧成品分为钢卷和锭式板两种,经过热轧后的钢轨厚度一般在几个毫米,如果用户要求钢板更薄的话,还要经过冷轧。

热轧生产工艺流程 板坯由炼钢连铸车间的连铸机出坯辊道直接送到热轧车间板坯库,直接热装的钢坯送至加热炉的装炉辊道装炉加热,不能直接热装的钢坯由吊车吊入保温坑,保温后由吊车吊运至上料台架,然后经加热炉装炉辊道装炉加热,并留有直接轧制的可能。 连铸板坯由连铸车间通过板坯上料辊道或板坯卸料辊道运入板坯库,当板坯到达点前,有关该板坯的技术数据已由连铸车间的计算机系统送到了热轧厂的计算机系统,并在监视器上显示板坯有关数据,以便工作人员进行无缺陷合格板坯的核对和接收。另外,通过过跨台车运来的人工检查清理后的板坯也需核对和验收,并输入计算机。进入板坯库的板坯,由板坯库计算机管理系统根据轧制计划确定其流向。

冷轧的工艺 冷轧的工艺,简单地说就是将热轧来的原料板轧制成用户所要求的尺寸(板凸度)与形状(板形),同时满足性能(热处理)与表面质量(涂镀、精整)要求,是冶金行业的深加工工序,要求很高。 冷轧工艺包括几部分:一般讲,主要分为酸洗、多机架连轧机、热处理线(包括罩式炉和连退),单机架和双机架平整线,表面防腐处理的镀锌线、彩涂线,及精整线等,此外依据生产的产品不同还会有:镀锌线、冷轧硅钢和彩涂线,冷轧是把热轧的板卷再次加工成具有高附加值的产品。

http://cisof8311.cn.b2b168.com